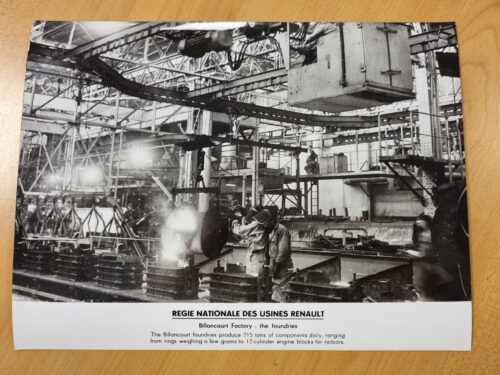

Fonderie de Billancourt – archives

Espace pub

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer

ADHÉSION AAESFF 2026 - Donnons du sens à nos métiers

Vous êtes ancien élève, acteur de la fonderie, de la forge, fournisseur de la filière ou simplement passionné de ces métiers ?

Engagez-vous pour l’avenir des métiers que vous aimez.

Aujourd’hui, l’AAESFF – Amicale des Anciens Élèves de l’ESFF est une association reconnue d’utilité publique.

Pour le rester, elle a besoin d’un élément clé : ses adhérents.

Pourquoi votre adhésion est essentielle ?

Grâce aux cotisations, l’AAESFF peut :

On en parle beaucoup.

Votre adhésion est la preuve que ces métiers comptent, qu’ils méritent d’être transmis et qu’ils doivent continuer à exister demain.

Ancien élève, professionnel, fournisseur ou passionné de la filière,

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer

J’ai connu la fin des fonderies de Billancourt lors de mon arrivée en Octobre 1980.

Au département 60 on y coulait des carters cylindres appelés le « Billancourt 5 paliers » et le « Cléon Fonte » plus une seconde ligne servant à produire des collecteurs d’échappement.

Il y avait également un département où l’on produisait les culasses correspondantes à ces deux moteurs.

Ces deux départements furent remplacés par les Fonderies du Poutou basées à Dangé Saint Romain à côté de Châtellerault.

Un autre département produisait les prototypes et les hors gabarits mais il fermera lorsque ce secteur fut détruit.

J’ai connu également la Fonderie Billancourt. L’atelier des prototypes qui restait sur site, après sa fermeture, assurait la production de pièces proto et pré-série, pour études et essais en fonte GS, GL, alliage d’aluminium (culasses, boite de vitesses auto, etc) voire quelques supports de direction en alliage de magnésium G A9 Z1 (de mémoire). Production en sable furannique, Alphaset, et Sinotherm.

Les anciens se souviennent sans doute des anciens professeurs de l’ESFF qui nous venaient de Billancourt, Mrs Hallot, Lefèvre, Jasson,….

Louis Hallot adjoint de Marcel Cotte directeur des Méthodes centrales Pièces Brutes, étaient les grands mandarins de l’entité.

On ne parlait pas, on se contentait de les écouter et si par le plus grand des hasards nous étions questionnés il était de bon ton de formuler la bonne réponse.

Toutefois je ne suis pas sûr que si ils avaient été encore présent les fonderies de Renault auraient connus le Esort qui fut le leur dans la nébuleuse Teksid.

Louis Hallot fut le grand promoteur de la fusion électrique chez Renault et Philippe Jasson était connu pour être un spécialiste des sables de fonderie….

Après la fin du Département 60 précédement évoqué, il est resté encore assez longtemps un cubilot à la fonderie du Mans mais qui à disparu depuis.

Je saluerai au passage celui qui était le maître incontesté du process fonte en la personne de Robert Kunsch disparu dans sa 60ème année avant qu’il ne puisse profiter d’une retraite bien méritée.