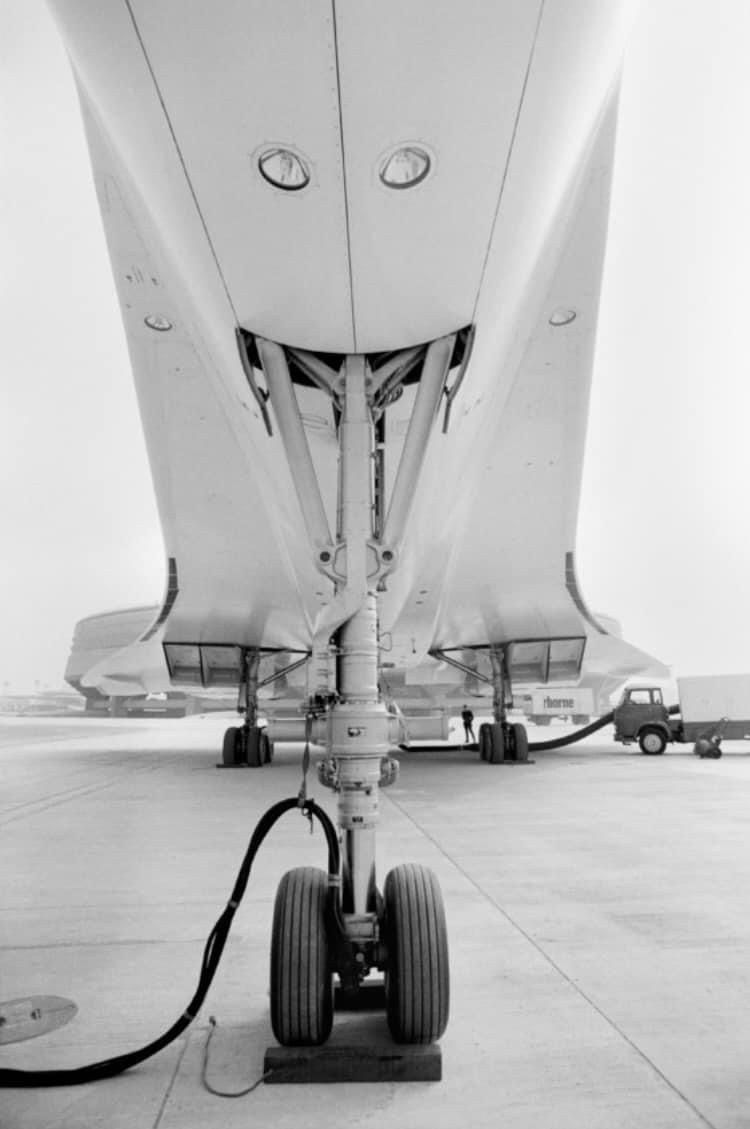

La société aéronautique Messier réalise la jambe d’un géant : l’atterrisseur avant de Concorde

Quand les ingénieurs de Messier s’attaquèrent à l’étude des atterrisseurs Concorde, l’avion avait sur le papier une masse de l’ordre de 70 tonnes.

Par suite des modifications apportées au projet franco-britannique, notamment une augmentation importante du rayon d’action qui inscrit Concorde dans la classe des longs courriers transatlantiques, l’avion de série pèsera 185 tonnes au décollage.

Le choix de l’acier s’est porté sur le 35NCD16(**).

Messier a une expérience considérable ; l’avion Nord Aviation « Gerfaut » fut en effet le premier au monde à être équipé d’un train réalisé entièrement en 35NCD16 traité à 180 kg et cette expérience, étayée par l’essai de plus de 20.000 éprouvettes, trouva son application, en particulier, dans toute la famille des Dassault « Mirage ».

Pour les atterrisseurs du Concorde la qualité de cet acier a encore été améliorée. Il est, comme auparavant, élaboré sous vide mais également – et ceci est nouveau – refondu sous vide par le procédé de l’électrode consommable.

Des éprouvettes attenantes aux pièces matricées suivent tous les traitements et toutes les opérations d’usinage des pièces réelles. Des pièces matricées subissent un traitement préliminaire, puis une trempe avec revenu après usinage. Elles subissent également une trempe à froid qui est essentielle pour permettre d’éliminer l’austénite résiduelle qui fragiliserait le métal.

L’acier 35NCD16 utilisé pour l’atterrisseur avant est élaboré par l’usine métallurgique située en Ariège à Pamiers (CAFL) et les pièces principales (fût et tiges coulissantes) sont forgées avec sa presse de 20.000 tonnes, installée dès 1948.

En ce qui concerne la réalisation de ces pièces, effectuées à l’usine Messier de Bidos (Pyrénées), il faut noter qu’elles ont été conçues de manière à être usinables par les procédés classiques en vue de limiter les coûts de fabrications.

La protection des pièces finies est assurée par un schoopage au zinc et un revêtement de peinture.

Les essais statiques aux charges relativement réduites doivent permettre de vérifier l’homogénéité des contraintes subies par les pièces, ceci par le procédé de contrôle photo-élasticimétrie. Ce procédé consiste à recouvrir l’atterrisseur d’un film plastique éclairé en lumière polarisée. Les déformations des pièces soumises à des charges apparaissent alors sous formes de franges d’interférence, l’analyse fournit la valeur de la contrainte subie.

**L’acier 35 NCD 16 est un acier ayant environ 0,35 % de C, contenant environ 4 % de Ni, ainsi que du Cr et du Mo en plus faible teneur. En l’occurrence, la norme indique :

C : 0,30 – 0,37 % ;

Ni : 3,70 – 4,20 % ;

Cr : 1,60 – 2 % ;

Mo : 0,3 – 0,5 %.

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort

Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort Organiser les Fondériales

Organiser les Fondériales Réindustrialisation, métiers en tension…

Réindustrialisation, métiers en tension…

Rejoignez l’AAESFF dès maintenant

Rejoignez l’AAESFF dès maintenant