100 ans ESFF

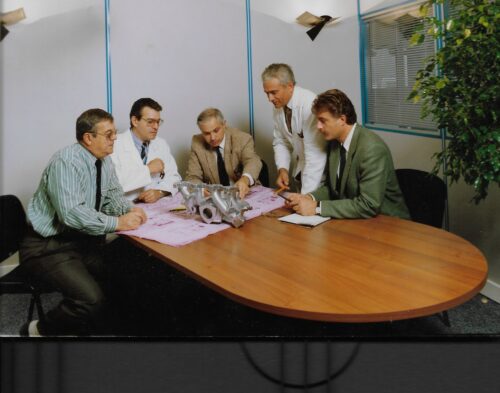

Maurice ALAPHILIPPE au centre de la photo aimablement confiée par Bernard Belperche (ESF) ici debout son ex collègue responsable qualité de la SIFA

à gauche, Lemoine chef de fabrication et Janisson responsable mécanique et outillages

à droite Diximus responsable commercial tous cravatés

Ma promo est celle du cinquantenaire, 1974 et je me souviens qu’il y avait eu aussi une belle fête pour cette occasion.

Ma carrière s’est déroulée entièrement dans le secteur automobile. Une vingtaine d’années chez Citroën puis Renault et une autre vingtaine d’années à la Société Sifa fonderie sous traitante en pièces automobiles.

Chez Citroën j’ai intégré le service des méthodes et participé à des projets d’industrialisation comme l’élaboration des fontes GS à partir de magnésium pur. J’ai eu à tester des nouveaux procédés en fonderie pour apprécier leur application éventuelle dans l’entreprise ; C’était passionnant.

Chez Renault j’ai rejoint une division Ingénierie qui m’a permis de voyager ; c’est ainsi que j’ai travaillé avec des entreprises espagnoles mais aussi, c’était un autre temps, avec des russes.

Je suis arrivé chez Sifa et me suis d’abord occupé du bureau d’études et d’industrialisation et par la suite je suis devenu le directeur de la fonderie d’Orléans. L’entreprise fabriquant pour Mercédès et Porsche, Stuttgart a été une destination très fréquente.

Je me souviens du jour ou l’Ecole réalisant son voyage d’études annuel dans la région est venue visiter Sifa et à la fin de la journée son Directeur M. Montuel m’a demandé de bien vouloir assurer le cours d’« Etudes de moulage Coquille » c’était en 1990. Et c’est ainsi que j’ai vu, année après année, passer 25 promotions d’élèves avec le même esprit d’appendre, cette même envie de savoir. Cette passion, j’en suis sûr anime toujours aujourd’hui les promos actuelles.

Enfin voici une anecdote qui va nous plonger au moins 45 ans en arrière : je vais raconter comment chez Citroên s’est déroulée la première pièce coulée avec le procédé Moulage en Mousse Perdue PMP. Vous pourrez mesurer le chemin parcouru en voyant les lignes de production actuelles automatisées et robotisées conçues à partir de ce procédé.

Comme je l’ai dit j’avais en charge une veille technologique des nouveaux procédés de fonderie et tester ceux qui paraissaient requérir un intérêt. Le procédé PMP n’était au début des années 80 qu’une curiosité physique : comment expliquer que le métal s’écoulant dans le moule et consumant le modèle en polystyrène au fur et à mesure de sa progression ne conduise pas à un écroulement du sable constituant le moule, sable faut-il le rappeler sans aucun liant ? Il fallait vérifier. Quelques petites publications se rencontrait parfois dans la littérature de l’époque sans application vraiment tangible en fonderie d’aluminium. J’eus à

« débroussailler » le sujet comme nous disions à l’époque. Après quelques essais avec des morceaux de polystyrène ayant servi de protections d’emballage quelconques je n’aboutissais à aucun résultat ressemblant à une pièce de fonderie. C’est là que mon patron me dit « dans une semaine j’ai une réunion pour attribuer les budgets de recherche pour l’année, il nous faut mettre une pièce sur la table sinon nousn’aurons que nos yeux pour pleurer ; débrouillez vous ! »

Comment faire ? Je partais sur l’idée que fabriquer un modèle dans le temps imparti ne pouvait que conduire à quelque chose de bric et de broc : peau de pièce horrible, nécessité de masselotter à outrance etc …et que présenter une telle horreur à un aréopage de décideurs ne pouvait que se révéler contre-productif. Il fallait trouver le modèle tout fait… Et c’est là qu’à la cuisine de la cantine je tombe en arrêt sur … une boîte à œufs en polystyrène. Entre autres critères, l’épaisseur des parois correspondait à celle d’une pièce automobile et beaucoup d’extrapolations pouvaient être émises.

Le jour de la coulée bien sûr on invita la Direction de l’Usine, le Grand directeur de la qualité, le patron des Recherches et Développements, rien que des personnalités très respectables. A leur arrivée le moule était préparé de sorte que personne ne connaissait le modèle « emballé » à l’intérieur.

La coulée s’effectua sans problème et après solidification je me saisis d’une pince pour extraire la pièce du moule et m’apercevant d’un rapide coup d’œil de l’absence de malvenue, de l’absence de bavure et d’une peau de pièce lisse et parfaitement fidèle à celledu modèle, je la brandis un peu comme on exhiberait un trophée.

Et ce n’est qu’à ce moment-là que j’ai découvert mon auditoire avec des yeux ébahis traduisant un moment de stupéfaction général profond. D’aucuns pensaient certainement qu’allaitent surgir du moule fumant et odorant, qui un répartiteur d’air, qui un corps depompe, qui un cylindre de frein. « Eh bien non c’est une boîte à œufs qu’il nous a fait ! ».

Quelqu’un a commencé ensuite à sourire puis un autre fut secoué d’un vrai rire et c’est bien connu la contraction des zygomates étant communicative, tout le monde de s’esclaffer comme si ce fût la libération d’un moment d’une grande tension. Une salved’applaudissements me fût ensuite adressée, je me demande encore aujourd’hui si c’était pour souligner la réussite de l’essai ou pour me remercier d’un moment de franche rigolade que ces messieurs avaient vécue.

Le budget me fut accordé mais j’ai gardé longtemps la réputation de « l’homme qui coulait des boîtes à œufs en aluminium ».

A ce jour Stellantis Charleville produit plus que jamais des pièces en aluminium avec le procédé PMP.

JML a eu pour projet de doubler la capacité du chantier PMP2 en 2022 et du chantier PMP3 en 2023.

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF :

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF : + 12 millions de vues par an

+ 12 millions de vues par an valoriser votre entreprise

valoriser votre entreprise

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur.

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur. Contactez-nous dès maintenant pour en savoir plus :

Contactez-nous dès maintenant pour en savoir plus :

A ce jour Stellantis Charleville produit plus que jamais des pièces en aluminium avec le procédé PMP.

JML a eu pour projet de doubler la capacité du chantier PMP2 en 2022 et du chantier PMP3 en 2023.

pour chaque chantier, JML à fourni

• Un nouveau robot d’insertion de grappe qui optimise le placement des pièces dans les moules.

• Des machines de moulage améliorées, avec une trémie capable de réguler le débit de sable vers les cuves de moulage, augmentant ainsi la précision et la qualité des moules.

• Un système de carrousel à cuves et un poste de coulée à godet permanent pour un processus de coulée continu et moins laborieux.

• Un robot de coulée et un double basculeur à commande électrique, qui ensemble automatisent la manipulation et le traitement des cuves de moulage.

• Une table vibrante et un robot de décochage pour le démoulage et le nettoyage automatisés des pièces moulées.

• Un réseau de transport pneumatique, étendu pour supporter le volume augmenté de sable, incluant une trémie de stockage de 70 tonnes.

• Modifications significatives du refroidisseur de sable pour doubler sa capacité, essentiel pour maintenir la qualité du sable recyclé.

• Electrification et automatisation complètes des installations pour une intégration fluide et une opération efficace.

Le sujet du Lost Foam chez Renault à été décrié, prometteur puis enterré purement et simplement.

Dans les années 80 Daniel Marchèse futur PDG de FDP met en place un service de veille technologique avec des moyens et une équipe d’ingénieurs robustes mais surtout pas ESF nantis de techniciens pour faire les petites mains.

Nommé PDG de FDP ce service pourra de sa belle mort avec peu d’héritage. Le Lost Foam donna une espérance pour faire des carters cylindres mais il restera comme espoir.

Dans les années 2000 la chasse aux économies fait rage et on voit resurgir le sujet du Lost Foam pour réaliser des culasses et celle du moteur D en particulier. Un contrat est passé avec l’italien Di Dongo, c’est l’occasion de sorties agréables sur les bords du lac de Côme.

Les culasses verront le jour mais leur usinage à la Française de Mécanique ne sera jamais béni et ce sujet fut à nouveau rejeté . Pourtant Di Dongo travaillait pour pas mal de constructeurs allemands voir italiens.

C’est l’approche de Montupet qui est resté dans ma mémoire: c’est certainement un process intéressant si on pense par fonction et non plus par pièce car là on peut faire des économies de pièces et d’usinage et surtout aborder des formes irréalisables dans les process traditionnels.

Je ne suis pas surpris que Stellantis soit parvenu à produire des pièces c’est toute la différence entre les deux constructeurs nationaux.

La société SiiF participe aussi à la production des boitiers MEL de la ligne PMP2 (2022) et PMP3 (2023) sur le site de Charleville.

Notre prestation commence au nettoyage par WATERGUN, système breveté par la SERF dans les années 2000 (Roger CHEVALIER), pour doubler les cadences de nettoyage des grappes après décochage. Ensuite nous réalisons toute la ligne de finition robotisée du dégrappage à la palettisation boitiers et couvercles, soit 13 robots pour chaque ligne.

Le process SiiF pris en charge comprend:

Robot (2 au PMP2 et 1 au PMP3) de nettoyage avec préhenseur et canon WATERGUN

Ilot de dégrappage (2 robots) avec posages sur table rotatives, broches de tronçonnage embarquées et soufflage

Ilot de fraisage (2 robots) avec posages sur table rotatives, broches de fraisage embarquées et soufflage

Manutention (2 robots) avec préhenseur pour manutention grappes et préhenseur quadruple pour manutention pièces

Ilot de marquage, fraisage couvercle, contrôle visuel et palettisation couvercle avec robot (1)

Ilot de marquage, contrôle visuel des boitiers avec 2 robots PQG et 1 robot de manutention pour contrôle RX

Ilot de contrôle étanchéité puis ilot de palettisation uniquement pour boitiers avec 2 robots.

Etude, réalisation, montage mécanique et électrique, intégration robots et mise en route des deux lignes de finition complètes inclus l’automatisme.