BFM TV

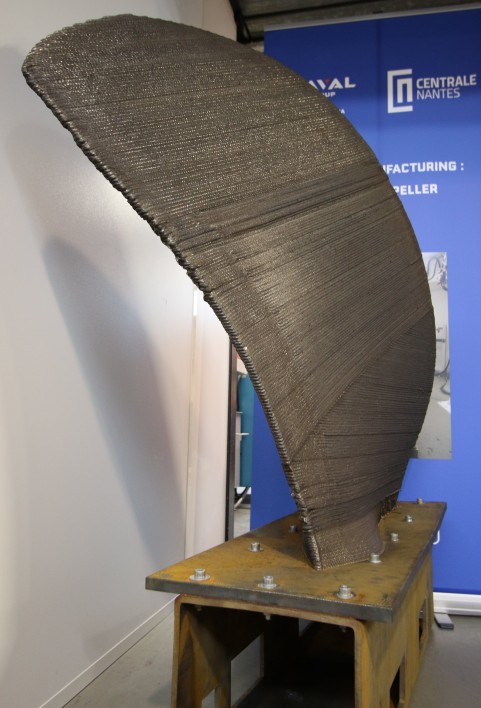

Cette pale creuse réalisé en inox à l’échelle 1/3 et représentatif d’un propulseur de porte-conteneurs a demandé moins d’une centaine d’heures d’impression pour une masse d’environ 300 kg. – Centrale Nantes-Naval Group

Une pale d’hélice creuse de 300 kg obtenue par impression en 3D (couche après couche) et non par moulage: c’est la prouesse réalisée par Naval Group et l’école Centrale de Nantes. L’enjeu: améliorer le rendement de la propulsion des navires en gagnant jusqu’à 40% sur la masse de ce type de pièce.

L’impression 3D par fabrication additive de matière (couche après couche) n’est plus réservée aux pièces simples en plastique comme des jouets ou des figurines. Des pièces industrielles complexes en métal sont aussi concernées. En témoigne la réalisation par ce procédé d’une pale d’hélice creuse en inox de porte-conteneurs, présentée par l’industriel Naval Group et l’École Centrale de Nantes comme une première mondiale.

Les deux partenaires ont eu recours à la fabrication additive par dépôt de fil métallique pour cette pièce de 300 kilos et longue d’un mètre environ. Sa réalisation effectuée dans les locaux de l’école nantaise d’ingénieurs avec une machine spéciale n’a demandé qu’une centaine d’heures.

Cette hélice à l’échelle 1:3 ouvre la voie à la production d’une hélice de 6 mètres de diamètre (avec 2 pales de 3 mètres), qui jusqu’alors étaient irréalisables avec les méthodes traditionnelles de production en fonderie car il aurait fallu « usiner » l’intérieur de la pale creuse.

La réalisation de cette pale d’hélice creuse en fabrication additive métallique a demandé une centaine d’heures. Centrale Nantes-Naval Group –

« Cette véritable prouesse technique permet d’envisager un gain de masse de plus de 40% par rapport à un procédé classique », se félicitent Naval Group et l’école d’ingénieurs de Nantes. L’impression 3D engendre un précieux gain de matière et donc de poids dans le cas d’hélice creuse.

« Le creux offre des perspectives très intéressantes aux designers pour améliorer les performances des propulseurs », précise Patrice Vinot, responsable du lot propulseur du projet européen Ramsses chez Naval Group. Outre une économie de carburant, une telle pale peut réduire de manière significative le bruit rayonné du propulseur, c’est à dire le bruit diffusé dans l’eau, ainsi que les vibrations à bord du navire.

Les travaux menés par Naval Group et l’Ecole Centrale de Nantes ont été réalisés dans le cadre du projet européen H2020 Ramsses. Financé par la Commission européenne, il est dédié à la réduction de l’impact environnemental des navires. Douze pays y participent.

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF :

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF : + 12 millions de vues par an

+ 12 millions de vues par an valoriser votre entreprise

valoriser votre entreprise

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur.

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur. Contactez-nous dès maintenant pour en savoir plus :

Contactez-nous dès maintenant pour en savoir plus :

personne ne leur a expliqué qu’il existe des noyaux en fonderie ?

quel est l’avantage par rapport à une coulée en sable ?

Est-ce que cette hélice résistera aux contraintes mécaniques comprises sollicitations aux vibrations aléatoires ?

On se souvient des hélices du Charles de Gaulle !

Weistro, je pense que ce procédé a été privilégié en raison de la longueur de noyau en porte à faux(surtout si la pale doit mesurer 3 mètres de long.

J’imagine que le client a interdit l’emploi de supports pour soutenir le noyau. Mais ce type de fabrication additive assure t-il vraiment une pièce plus saine qu’avec la présence d’un support fusible ?

Ils auraient aussi pu reboucher des portées de noyau par soudure, ca reste bien moins long.

curieux de voir les caractéristiques mécanique , étanchéité… par rapport aux procédé de la fonderie .

Sans être exhaustif sur les avantages, chaque pale ou hélice peut être unique, de plus c’est sans outillage à fabriquer, stocker, ou à amortir.

Concernant les propriétés mécaniques, bah faut tester…comme c’est la première, ils verront bien.

Bonjour je suis sculpteur en art et déco je suis actuellement à la recherche de matière métal usagé chute ou copeaux si vous avez cela à me vendre veuillez bien vouloir me contacter aux 0611329094 cordialement