Traces Ecrites – Didier Hugue –

Fondée en 2000 par trois professionnels de l’industrie, ID Casting développe le métier d’injecteur sous pression pour livrer des pièces en alliages de zinc (Zamak) et depuis 2015, de magnésium en process dit de « chambre chaude ».

La fonderie a investi pas moins d’1,5 million d’€ dans ce dernier procédé qui ne compte que quelques opérateurs en Europe.

Ce petit groupe, dont le siège social est à Arbois, et ses quatre sites de production retrouve des couleurs après ces années de crise et engrange les distinctions internationales.

Le groupe ID Casting, ici l’entreprise SIOBRA dispose de 70 presses pour ses alliages Zamak. © Traces Ecrites.

Et bien non, Arbois n’est pas uniquement une ville jurassienne où Louis Pasteur a vécu et la capitale des vins du Jura. Elle est aussi un centre européen de fonderie Zamak et magnésium grâce au groupe ID Casting.

Explications : le Zamak est un alliage constitué essentiellement de zinc avec un peu d’aluminium, de magnésium et de cuivre. Il est 100% recyclable, livre des pièces parfaitement adaptées au traitement de surface et comme autre avantage, possède une forte résistance mécanique.

De leur côté, les pièces fondues à partir d’un alliage magnésium sont 33% plus légères que l’aluminium, trois fois plus résistantes que le plastique et se travaillent à 650°, en chambre dite « chaude ». Une technique que seulement trois opérateurs européens maîtrisent.

« Nous avons investi 1,5 million d’€ en 2015 pour nous doter de trois presses dédiées », indique Jérôme Fiumana, responsable du développement commercial chez ID Casting.

Jérôme Fiumana, responsable commercial d’ID Casting.

La visite de l’entreprise SIOBRA (90 personnes, 11,5 millions d’€ de chiffre d’affaires), implantée à Arbois (Jura) et l’une des quatre unités industrielles du groupe ID Casting, qui y a aussi son siège social, dévoile un vaste parc de presses à injecter.

Si l’îlot magnésium est interdit à tout visiteur étranger, l’immense atelier Zamak compense largement. Pas moins de 17 presses de 20 à 330 tonnes débitent à jet continu des milliers de pièces à destination de la connectique, de l’automobile et de l’industrie au sens large.

Une clientèle de grands noms

ID Casting travaille pour de belles références à l’international (18% de l’activité), en France, mais aussi dans la grande région Est : groupe Lisi, Essilor, Parkeon, Radiall (IDMM), Facom, JTEKT.

Le groupe possède un bureau commercial en Allemagne et trois autres usines : DFI à Delle (Territoire de Belfort) qui emploie 40 personnes (parachèvement et usinage) ; AMI, à Igny (Essonne) et ses 80 salariés spécialisés dans les pièces pour le bâtiment et l’industrie ; ID Compants, en Tunisie, site de 70 salariés, fondé en 2004 pour les grandes séries en automobile et industrie.

Il réalise au global 29 millions d’€ de chiffre d’affaires avec un portefeuille de 600 clients. Plus de 250 salariés transforment au total sur 50 presses, 3.500 tonnes de matière par an pour 100 millions de pièces sorties de 7.000 outillages (moules).

« Nous remontons la pente après les années de crise et prévoyons même de faire une croissance en 2017 », souligne Denis Decle, l’un des trois fondateurs d’ID Casting en 2000, avec Laurent Monnier et Richard Espana.

Ce dirigeant de 53 ans connaît bien le métier pour avoir dirigé la société Zamak +, rachetée par AMI en 1998 et intégrée à ID Casting en 2005.

Maintenance des moules. © Traces Ecrites.

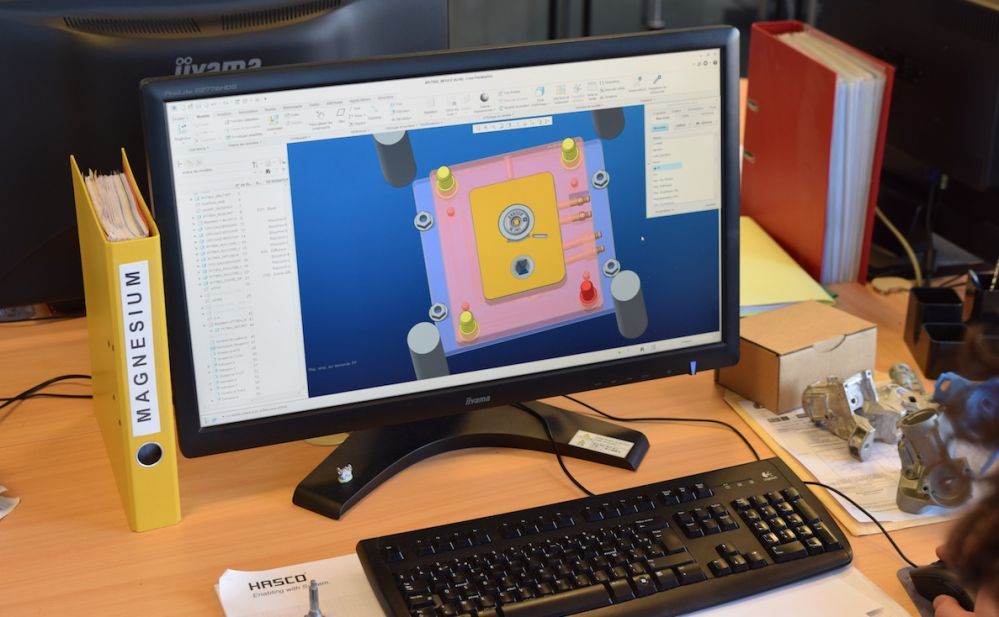

Le rebond n’est pas uniquement le fruit de la légère reprise industrielle. Il découle aussi d’un investissement permanent dans la R&D avec un bureau d’études de 15 collaborateurs qui disposent d’un budget équivalent à 3% du chiffre d’affaires.

Il résulte aussi des 12 personnes qui assurent la maintenance des moules pouvant, pour certains, fondre jusqu’à 20 pièces différentes.

Une stratégie payante que distingue la profession. L’an dernier, ID Casting a décroché le premier prix européen en catégorie haute précision pour une pièce Zamak à destination d’Essilor ; en 2013, c’était à Vienne pour sa haute technologie et en 2010, à Prague, il s’agissait de son savoir-faire pour l’ électronique.

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF :

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF : + 12 millions de vues par an

+ 12 millions de vues par an valoriser votre entreprise

valoriser votre entreprise

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur.

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur. Contactez-nous dès maintenant pour en savoir plus :

Contactez-nous dès maintenant pour en savoir plus :