LES AYVELLES (Ardennes). Les modèles en polystyrène nécessaires pour fondre les culasses aluminium des 208 Peugeot sont désormais produits sur le site ardennais de PSA. Une avancée industrielle décisive.

La fonderie PSA Peugeot Citroën de Charleville-Mézières (Les Ayvelles) a inauguré hier un nouvel atelier de fabrication qui lui permet désormais de produire elle-même ses propres modèles en polystyrène nécessaires au processus de fonderie aluminium, par procédé à modèle perdu des culasses équipant le nouveau moteur EB 3 cylindres.

Dans le contexte actuel de l’important plan social annoncé récemment sur tout le groupe, ce lancement d’une nouvelle activité est évidemment porteur d’espoir et plutôt rassurant pour la fonderie ardennaise qui reste (avec 2 140 salariés) le plus gros employeur privé de Champagne-Ardenne.

Pareille occasion avait mobilisé un grand nombre d’élus locaux et régionaux, et aussi de salariés du site. En l’absence du préfet, c’est le secrétaire général de la préfecture, Jean-François de Manheulles, qui a coupé le ruban symbolique.

Tour à tour, on a pu entendre les explications techniques et conjoncturelles du directeur du site Joël Caffiau, puis de son prédécesseur Olivier Roffidal, devenu directeur conception et industrialisation Mécanique Matériaux et Bruts du groupe PSA, et enfin de Didier Filipozzi, le directeur des usines de Mécanique et Bruts de tout le groupe PSA.

Dans le cadre de l’industrialisation du moteur EB, qui équipe notamment la nouvelle Peugeot 208, la fonderie des Ayvelles s’est dotée des moyens de produire ses propres modèles en polystyrène pour fondre ses culasses en aluminium.

Les modèles des autres culasses fabriquées par le procédé à modèle perdu depuis 2006 sur le site ardennais continuent d’être fournis par des prestataires extérieurs.

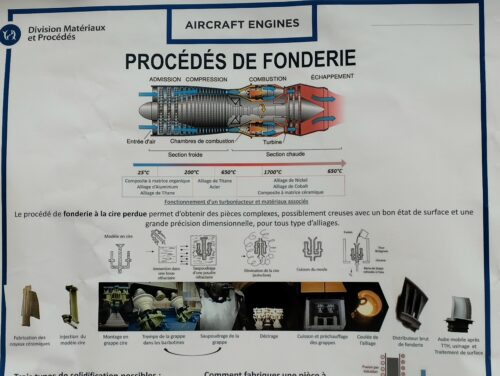

Le PMP consiste à faire couler de l’aluminium en fusion « dans » un moule de polystyrène qui se vaporise sous l’effet de la chaleur. Chaque coulée est faite à l’aide d’une « grappe » de deux modèles attachés à un axe central. Les deux culasses brutes, une fois refroidies, sont séparées de l’axe central par tronçonnage et expédiées sur le site PSA de Trémery (Moselle) pour l’assemblage du moteur.

Un investissement de près de 6 millions

Les atouts du PMP par rapport au procédé traditionnel dit « coquille gravité » sont : moins de métal utilisé à la coulée, donc 10 à 15 % de gain sur le prix de revient de la culasse. Le modèle en polystyrène peut être, en outre, plus facilement modifié en fonction d’options complémentaires qu’on voudrait lui ajouter.

Pour PSA, il était stratégiquement important de créer cet atelier (avec un générateur de vapeur, un pré-expanseur des billes de polystyrène et cinq machines à mouler les modèles) afin de maîtriser toutes les étapes de la fabrication.

L’usine des Ayvelles possède trois lignes de production PMP qui lui permettent de sortir 3 200 culasses par jour (tous types confondus). Il y a seulement quatre constructeurs dans le monde qui maîtrisent le procédé à modèle perdu comme le fait PSA.

Ce nouvel atelier fonctionnera à terme avec 18 personnes en trois-huit et, à plein régime, sera capable de produire 6 000 modèles en polystyrène par semaine pour la culasse EB.

Il représente un investissement de 5,95 millions d’euros, une petite partie cependant de l’investissement global de plus de 700 millions d’euros que PSA a réalisé sur ce fameux moteur EB qui présente d’indéniables atouts pour l’avenir. C’est un moteur essence nouvelle génération qui ne produit que 99 g de CO2/km.

Malgré un contexte mondial de crise du marché de l’automobile, PSA a déjà enregistré près de 155 000 commandes de la 208 depuis mars 2012 sur le périmètre Europe.

Quelqu’un peut-il me dire si ce procédé est utilisé pour les culasses essence et Diesel, ou exclusivement pour les culasses essence?

Ce procédé est aujourd’hui focalisé sur les culasses à essence où les bénéfices sont nombreux et immédiats. Des tentatives sont en cours pour appliquer cette technologie aux moteurs diésel.

Il faudra encore un peu de temps avant que ces solutions soient appliquées en production de série.