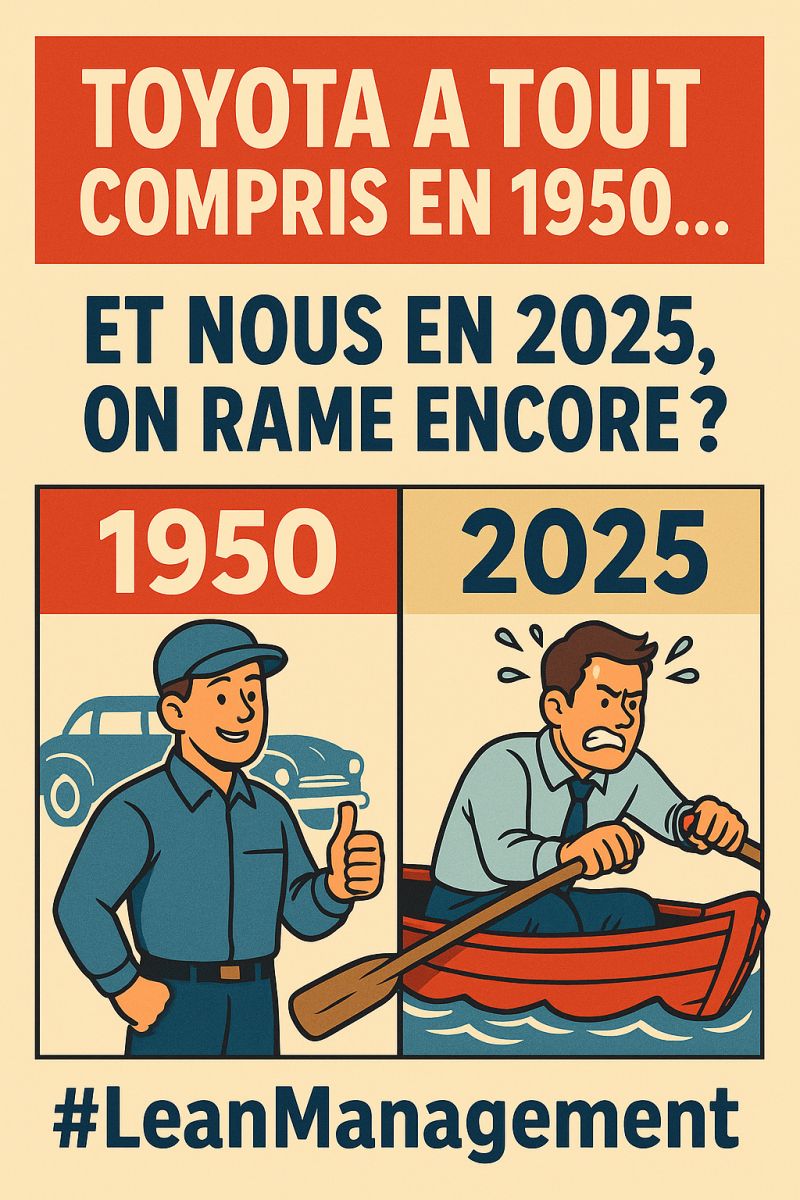

Pendant que Toyota posait les bases du Lean à la sortie de la guerre,

nous, 75 ans plus tard, on découvre encore que :

🔹 Faire simple, c’est mieux.

🔹 Écouter les équipes, ça marche.

🔹 Résoudre les vrais problèmes, c’est plus utile que faire des reporting.

Mais en Europe, on a préféré autre chose :

✔️ des process rigides,

✔️ des silos,

✔️ des outils qu’on sert plutôt que l’inverse.

𝗘𝘁 𝗹𝗲 𝗟𝗲𝗮𝗻, 𝗹𝘂𝗶 ?

💡 Il reste trop souvent perçu comme un « truc d’ingé »,

ou un « projet d’experts qualité »,

ou pire : une perte de temps

🛠️ Pourtant, c’est tout sauf ça.

Le Lean, ce n’est pas une méthode.

C’est 𝘂𝗻𝗲 𝗰𝘂𝗹𝘁𝘂𝗿𝗲 :

👉 Celle qui met l’humain au centre.

👉 Qui cherche la cause plutôt que le coupable.

👉 Qui veut progresser, pas briller.

📉 Résultat : trop d’entreprises passent à côté d’un levier énorme.

Pas par manque de moyens.

Par 𝗺𝗮𝗻𝗾𝘂𝗲 𝗱𝗲 𝘃𝗼𝗹𝗼𝗻𝘁𝗲́ 𝗱𝗲 𝗰𝗵𝗮𝗻𝗴𝗲𝗿 𝗹𝗲 𝗿𝗲𝗴𝗮𝗿𝗱.

🎯 𝗔𝘃𝗲𝗰 𝗦𝗮𝘃𝗲 𝗠𝘆 𝗦𝘂𝗽𝗽𝗹𝘆, 𝗼𝗻 𝗻𝗲 𝘃𝗲𝗻𝗱 𝗽𝗮𝘀 𝗱𝗲𝘀 𝗽𝗿𝗲𝘀𝘁𝗮𝘁𝗶𝗼𝗻𝘀

On construit des 𝗽𝗮𝗿𝘁𝗲𝗻𝗮𝗿𝗶𝗮𝘁𝘀 𝗱𝘂𝗿𝗮𝗯𝗹𝗲𝘀 avec celles et ceux qui veulent 𝗳𝗮𝗶𝗿𝗲 𝗯𝗼𝘂𝗴𝗲𝗿 𝗹𝗲𝘀 𝗹𝗶𝗴𝗻𝗲𝘀 — sur le terrain comme au niveau stratégique.

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort

Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort Organiser les Fondériales

Organiser les Fondériales Réindustrialisation, métiers en tension…

Réindustrialisation, métiers en tension…

Rejoignez l’AAESFF dès maintenant

Rejoignez l’AAESFF dès maintenant

Dès les années 1980, nos ingénieurs et cadres supérieurs faisaient tous le fameux « pèlerinage » obligatoire au Japon, visitant force fonderies automobiles, pour tenter de comprendre ce qui faisait leur succès !!

Et au retour, alors que les questions qui leur étaient posées étaient très pratiques, les réponses étaient plutôt vaseuses. Beaucoup de chiffres rapportés (tonnages, heures, personnel, etc) mais rien de bien concret pour nous expliquer en pratique, ce pourquoi nous étions des « bourricots », pas assez motivés, pas assez productifs, etc. Pas vraiment de « trucs », astuces, savoir-faire à se mettre sous la dent. Un collègue avait même été envoyé au Japon, chez un concurrent automobile, pour travailler in-situ, dans le cadre d’un échange de bons procédés…

S’en est suivi, nombre de formations sur les Outils Qualité (Plans d’expérience, AMDEC, 5S, Ishikawa, QQOQCP, etc).

Mais toujours peu de concret en atelier, et quand cela était, considéré comme une charge, une obligation dont le suivi rigoureux ne tenait souvent qu’a celui/ceux qui portait(ent) ces outils à bout de bras. !!

Pour ce que j’ai connu et qui ne constitue que ma modeste expérience, beaucoup de difficultés à maintenir ces outils Qualité pérennes dans le temps. Comme bien souvent dans notre pays, l’enthousiasme primitif s’essouffle bien vite et l’effort pour maintenir l’élan est vite réduit à la volonté de quelques « acharnés ».

Comme bien souvent, on nous vend une opposition entre la méthode miraculeuse Japonaise et celle catastrophique francaise…

Sans conteste, la méthode Lean fonctionne en Asie et l’on en voit les résultats finaux économique et technique de l’extérieur.

Mais qu’en est-il du fonctionnement interne? L’habit ne fait pas le moine …

De plus, un point important est mentionné! La culture… nous sommes culturellement très eloigné du Japonais, sur bien des points . Notre approche technique, notre mode de fonctionnement, nos échanges relationnels. Dire que nous Francais devons appliquer betement et simplement l’approche Japonaise est irréaliste.

Et pourtant, bien souvent c’est ce qui nous est servi dans les formations Lean, l’utilisation d’outils auquel nous devons nous adapter… Alors que si l’on veut que ca marche, que les gens adherent, c’est à l’outil et à la méthode de s’adapter.

En France, nous avons aussi beaucoup de qualité, et ca c’est très souvent oublié. Mettons les au centre de la démarche, et complétons nos défauts par d’autres approches, et probablement que les chances de succès s’en trouveront augmentés

https://www.courrierinternational.com/article/vu-du-royaume-uni-manager-une-equipe-une-responsabilite-qui-n-attire-ni-les-francais-ni-les-anglais_232220

https://www.msn.com/fr-fr/finance/autres/emploi-le-nombre-impressionnant-de-fran%C3%A7ais-qui-ne-sont-pas-%C3%A9panouis-dans-leur-travail/ar-AA1H7atM?ocid=msedgdhp&pc=ACTS&cvid=52bfb249d8ec4c41bf88b3f5fe84444a&ei=176

Un peu utopique, cette volonté farouche d’être pleinement épanoui dans son travail!! Ca peut arriver, et tant mieux pour les intéressés (dont j’étais), mais tous les emplois ne le permettent pas (travail à la chaine, en conditions particulières : port de charges lourdes, à des températures élevées (fonderie!), soucis perso. (santé, finances, etc)etc)