Cognitive Design, le logiciel qui optimise la conception et assure la fabricabilité des pièces quelle que soit leur complexité

Or, la plupart de ces solutions impliquent souvent de nombreux aller-retours entre les équipes de conception, de simulation, de fabrication et d’analyse, rallongeant les délais et les coûts.

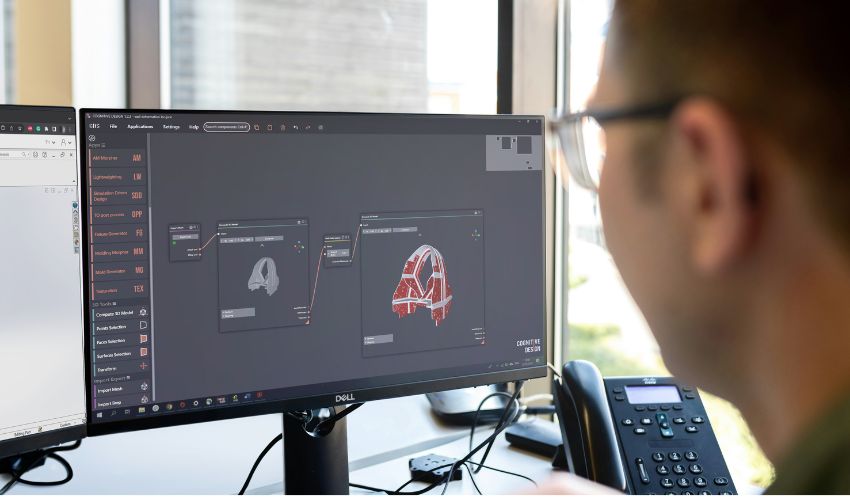

C’est pour pallier ce problème que l’entreprise Cognitive Design Systems lance un nouveau logiciel : baptisé Cognitive Design, celui-ci a pour objectif d’améliorer le processus de conception de pièces à forte valeur ajoutée. Grâce à un seul et même outil, les ingénieurs CAO pourront optimiser des designs qui répondent à toutes les exigences de l’utilisateur final, obtenir les meilleures performances grâce à des géométries optimisées et surtout s’assurer de la fabricabilité de leur design.

Les défis de la conception en fabrication additive

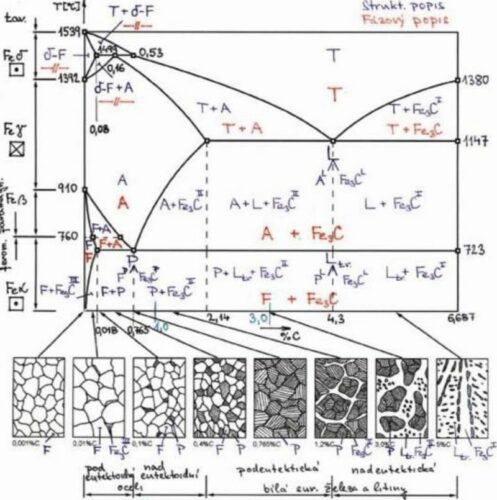

La fabrication additive a ouvert la porte à une liberté géométrique inédite en s’affranchissant des contraintes inhérentes aux procédés de fabrication conventionnels. Il est par exemple possible de mettre en oeuvre des matériaux architecturés, comme les structures lattices, ou de produire des structures organiques issues d’optimisation topologique ou inspirées de biomimétismes, comme la porosité d’un corps osseux. Or, les outils de conception traditionnels présentent des limites dans leurs capacités à soutenir ces nouvelles libertés de conception, à intégrer facilement des données issues de simulation ou d’analyse de faisabilité.

La majorité des ingénieurs conception ont des connaissances poussées sur les procédés de fabrication conventionnels et sur les règles métier associées. La fabrication additive étant une nouvelle technologie, elle implique une nouvelle manière de penser la conception et la prise en compte de nouvelles règles métier de fabricabilité. La capacité d’éduquer les ingénieurs à ces nouvelles pratiques est de plus en plus soulevée comme étant l’une des composantes primordiales de l’adoption de l’impression 3D, notamment au sein des grands groupes.

L’un des avantages de la fabrication additive est de pouvoir tester différentes conceptions grâce à des itérations moins coûteuses que le moulage par injection par exemple. Toutefois, l’optimisation de la conception n’est pas une étape sans obstacle. Qui dit changement dans le design d’une pièce, dit tests et analyses. De plus, rien ne garantit que la nouvelle conception imaginée puisse être imprimée en 3D sans difficulté. Il faut alors multiplier les essais et donc rallonger les délais et mobiliser des ressources supplémentaires. En plus, cette optimisation de la conception et sa fabricabilité ne s’évaluent pas dans le même logiciel, créant ainsi des cloisonnements dans le processus et donc de potentielles complications.

Les ingénieurs CAO se retrouvent alors avec des données multiples et de nombreux ajustements à réaliser, le plus souvent manuellement. Ils sont confrontés à des défis supplémentaires et à gérer un projet aux nombreuses facettes. C’est d’autant plus vrai lorsque la géométrie de la pièce est complexe. L’ensemble du processus de conception et de fabrication est rallongé et la probabilité d’erreurs augmente considérablement.

Les principaux atouts de Cognitive Design

Face à l’ensemble de ces contraintes, l’entreprise Cognitive Design Systems a développé une nouvelle solution logicielle pour simplifier ce travail d’optimisation de la conception et garantir la fabricabilité de n’importe quelle pièce. Ce logiciel repose sur un moteur géométrique innovant développé en interne apportant une nouvelle dimension à l’optimisation, aussi bien en termes de capacités que de facilité d’implémentation, tout en assurant une robustesse inégalée.

L’une des premières fonctionnalités clés du logiciel est d’obtenir des performances maximales rapidement. Concrètement, l’utilisateur peut identifier et implémenter semi-automatiquement toutes les optimisations géométriques possibles sur le design analysé, sans aucune limitation CAO classique. Cela se traduit par des options pour réduire le poids de la pièce en jouant sur le remplissage ou en intégrant des structures lattices ou des nervures. Ces changements géométriques peuvent être dictés par des données d’entrées issues des logiciels de simulation de l’utilisateur dans le cadre de la mise en oeuvre d’un flux de Simulation-Driven Design. Ce faisant, Cognitive Design assure une interopérabilité avec la chaîne digitale en place et une géométrie optimisée en conformité avec les solutions certifiées de l’environnement de l’ingénieur. Au-delà de l’optimisation topologique communément utilisée pour la recherche de performance, des capacités avancées comme la modification variable des épaisseurs ou le remplissage adaptatif vont contribuer à l’obtention d’une géométrie optimale. En se basant sur les résultats de simulation, Cognitive Design assure ainsi l’augmentation des performances de la pièce sans risque d’obtenir des modifications contre-productives comme la suppression excessive de matière, qui altèrerait ses propriétés mécanique

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF :

Touchez directement votre cible grâce au blog de l'Amicale de Anciens de l’ESFF : + 12 millions de vues par an

+ 12 millions de vues par an valoriser votre entreprise

valoriser votre entreprise

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur.

En 2026, offrez à votre entreprise une visibilité incomparable et démarquez-vous dans votre secteur. Contactez-nous dès maintenant pour en savoir plus :

Contactez-nous dès maintenant pour en savoir plus :