L’occasion aussi pour l’entreprise de revenir dans le vert au niveau financier. Car après le temps « du choc et de la remise en question », celui des pertes financières était venu, avec « 4 millions d’euros de pertes en 2014 », compte le directeur général, qui table sur un retour à l’équilibre financier « courant 2015 ou 2016 » et « un chiffre d’affaires de 70 millions d’euros pour 2015, contre 60 en 2014 et 75 millions en année pleine. »

12 millions d’euros investis

Parallèlement à la remise en état du four, l’usine a investi 12 millions d’euros pour créer un atelier gros composants entré en fonction il y a un mois. Un plus pour Centraco, qui lui permet désormais d’accueillir des composants jusqu’à 200 tonnes et 19 mètres de long, contre une tonne et 2 mètres de long auparavant.

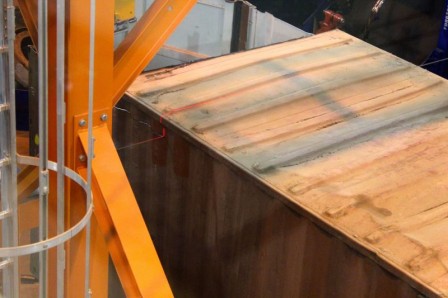

La machine de découpe à fil diamanté permet de découper des gros composants comme ce container (Photo : Thierry Allard / Objectif Gard)

L’usine s’est donc dotée d’une machine de découpe à fil diamanté, « la plus grosse du monde dans ce type de process », affirme Christian Sauvage, chef de projet. L’atelier est également doté d’une grue et d’un broyeur « capable de broyer 25 tonnes à l’heure, et le seul au monde en mesure de broyer une voiture entière non dépouillée. » Par ailleurs, la salle de commande est entièrement guindée de 80 tonnes de plomb.

Au fond en bleu, le broyeur (Photo : Thierry Allard / Objectif Gard)

Bref, après trois ans et demi difficiles, le ciel de Socodei Centraco se dégage. Une embellie qui a tout pour être durable, compte tenu de l’importance que va prendre dans les prochaines années le marché du démantèlement.

Et aussi :

La fonderie, comment ça marche ? : une fois les métaux triés et préparés, avec une taille maximale de 25 centimètres cube, ils sont fondus dans le four à induction d’une capacité de 4 tonnes, à une température allant de 1 600 à 1 700 degrés.

Durant la fusion, les fondeurs effectuent une opération dite de « décrassage », visant à éliminer la couche se formant en surface, avant de prendre la température avec un thermomètre spécial et de prélever un échantillon pour analyses. La manœuvre est pilotée par le conducteur et le superviseur en salle de commande.

Les fondeurs effectuent une opération de décrassage du four (Photo : Thierry Allard / Objectif Gard)

Une fois le résultat des analyses connu, une poche est préchauffée et amenée au pied du four, et le contenu du four y est intégralement versé grâce au basculement du four.

La poche, prête à être remplie par le métal en fusion (Photo : Thierry Allard / Objectif Gard)

Le four bascule et verse le métal en fusion dans la poche (Photo : Thierry Allard / Objectif Gard)

A partir de là, la poche est arrimée à un pont piloté par un pontier, et le pocheur la vide dans des lingotières.

La poche est vidée dans les lingotières (Photo : Thierry Allard / Objectif Gard)

Les lingots de métaux fondus sont ensuite scellés et envoyés en chambre de refroidissement, avant de prendre la route de l’ANDRA.

Thierry ALLARD

thierry.allard@objectifgard.com

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort

Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort Organiser les Fondériales

Organiser les Fondériales Réindustrialisation, métiers en tension…

Réindustrialisation, métiers en tension…

Rejoignez l’AAESFF dès maintenant

Rejoignez l’AAESFF dès maintenant

Et il y a la vidéo qui va avec :

http://www.midilibre.fr/2015/05/07/…