La matière première, issue de la sidérurgie, porte déjà un fort impact carbone, auquel s’ajoutent les émissions liées à la fusion puis à la cuisson de l’émail.

Lorsque STAUB (groupe ZWILLING J.A. Henckels LLC) à Merville, annonce investir 42 millions d’euros à partir de 2028 dans son usine, notamment pour la rendre moins émissive, c’est indéniablement une très bonne nouvelle.

Et un beau cadeau de Noël. 🎁

Certes, l’article ne précise ni la réduction d’émissions attendue, ni les procédés exacts concernés par ces nouveaux fours, ni encore l’intégration de ces investissements dans une trajectoire de décarbonation chiffrée et structurée.

Mais dans un secteur aussi énergivore que la fonderie, engager de tels montants pour moderniser et électrifier les procédés est un signal fort. La suite devra confirmer l’ambition par des résultats mesurables.

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort

Adhérer à l’AAESFF, ce n’est pas une formalité. C’est un acte fort Organiser les Fondériales

Organiser les Fondériales Réindustrialisation, métiers en tension…

Réindustrialisation, métiers en tension…

Rejoignez l’AAESFF dès maintenant

Rejoignez l’AAESFF dès maintenant

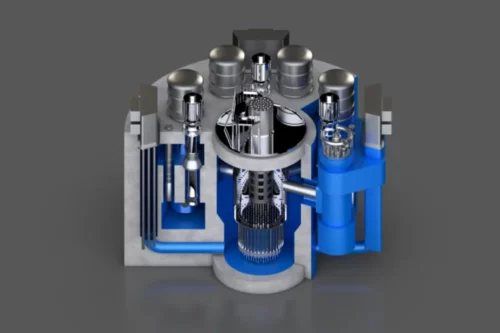

Une fonderie, dans son principe, consiste à couler un alliage, ici de la fonte, dans un moule, à des températures élevées, proches de celles nécessaires à la fusion du verre. La cocotte est ensuite émaillée, puis cuite à des températures avoisinant les 800 °C.