As 13 – L’alliage de fonderie ALPAX

Espace pub

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer

ADHÉSION AAESFF 2026 - Donnons du sens à nos métiers

Vous êtes ancien élève, acteur de la fonderie, de la forge, fournisseur de la filière ou simplement passionné de ces métiers ?

Engagez-vous pour l’avenir des métiers que vous aimez.

Aujourd’hui, l’AAESFF – Amicale des Anciens Élèves de l’ESFF est une association reconnue d’utilité publique.

Pour le rester, elle a besoin d’un élément clé : ses adhérents.

Pourquoi votre adhésion est essentielle ?

Grâce aux cotisations, l’AAESFF peut :

On en parle beaucoup.

Votre adhésion est la preuve que ces métiers comptent, qu’ils méritent d’être transmis et qu’ils doivent continuer à exister demain.

Ancien élève, professionnel, fournisseur ou passionné de la filière,

Vous aimez la fonderie et la forge ? Aidez-les à durer

Vous aimez la fonderie et la forge ? Aidez-les à durer

ALPAX

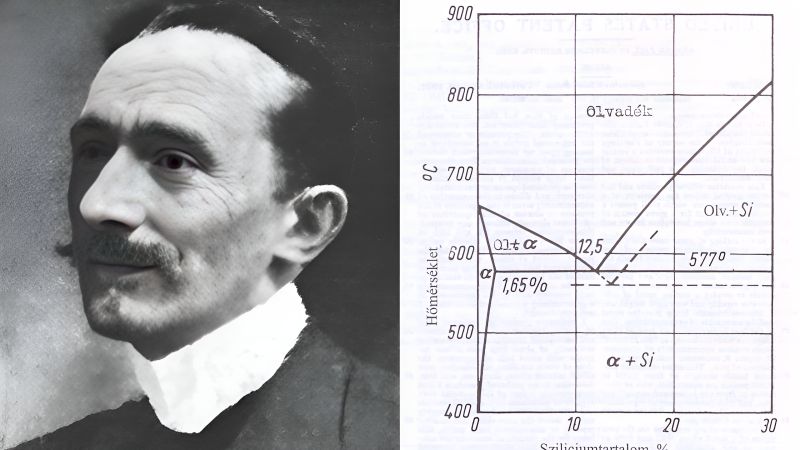

L’alpax est un alliage eutectique à 13 % de silicium, inventé par le Docteur Aladár Pacz et dont il a pris les premiers brevets à la date du 13 février 1920, aux Etats-Unis. US hashtag#Patent 1,387,900 A

Aucun intérêt !

Le silicium n’étant pos miscible dans l’aluminium, l’alliage à 13 % de silicium à l’état brut ne possède aucune caractéristique mécanique intéressante ; pour cette raison, les alliages aluminium-silicium qui avaient été longuement étudiés par Friley, dont la thèse a été publiée dans la Revue de Métallurgie de juillet 1911, avaient paru sans intérêt industriel.

L’idée ingénieuse de Aladár Pacz

Le Docteur Pacz eut l’idée de faire agir sur l’alliage aluminium à 13 % de silicium fondu et, porté à la température de 950°, un mélange de poudres composé de 2/3 de fluorure de sodium et 1/3 de chlorure de sodium.

Alors que dans l’alliage brut, le silicium se présentait en grains épars répartis d’une façon très hétérogène dans la masse de l’aluminium, le sodium donne à l’alliage une répartition uniforme du silicium métallique produisant une texture homogène et extrêmement fine.

Pièces de fonderie

La fluidité de ce nouvel alliage est extrêmement grande et a permis la coulée de pièces longues et minces qu’il est impossible d’obtenir avec les autres alliages d’aluminium et cela d’autant plus facilement que le retrait de l’alpax à la solidification est sensiblement le même que celui de la fonte, c’est-à-dire très inférieur à celui de l’aluminium.

Contexte géopolitique

Dans le cadre du butin de la Première Guerre mondiale, les États-Unis devaient recevoir un dirigeable, qui serait fabriqué par la célèbre société Zeppelin à Friedrichshafen, en Allemagne. Mais à sortie la première guerre mondiale l’Allemagne n’était pas en bonne situation financière et ne pouvait pas se permettre d’utiliser du cuivre dans ses alliages d’aluminium. C’est là que germe l’idée de génie du Docteur Pacz remplacer le cuivre par le silicium pour les pièces de fonderie du dirigeable qui fut livré à l’heure et fut rebaptisée U.S.S. Los Angeles

L’Alpax

L’Alpax est coulé en coquille, sous faible épaisseur, ou injecté sous vide, car il est nécessaire que cet alliage soit brusquement refroidi, de manière à « figer » sa structure. On peut utiliser des sels alcalins ou du sodium, ces additions ayant pour effet de détruire l’alumine et la silice et facilite le phénomène de coalescence, c’est-à-dire le rassemblement des constituants dans le métal. L’Alpax moulé possède une charge de rupture de 200 MPa huit fois supérieure à celle de l’aluminium pur.